解析全自動透水磚機的工藝流程及原材料配比

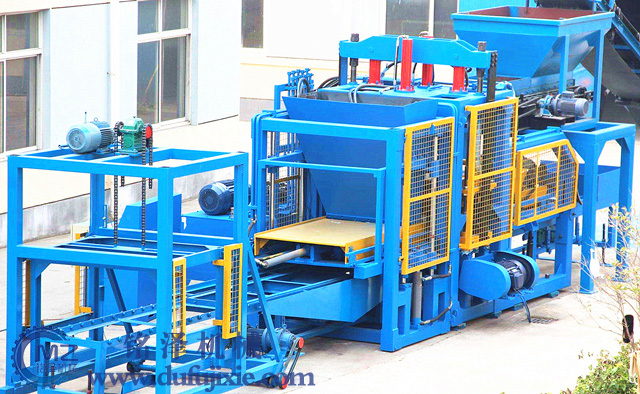

全自動透水磚機雖然功能強度、性能穩(wěn)定,但還需要科學的工藝流程和正確的原材料配比,才能生產出品質高的透水磚。特別是在生產過程中,當磚型或原材料改變時,就需要對這兩個參數進行調整。下面我們就來為您總結下全自動透水磚機的工藝流程,以及不同的原材料配比。

一、工藝流程

透水磚機工藝流程:原料處理→配料→加水攪拌→皮帶輸送→壓制成型→碼垛養(yǎng)護→檢驗出廠。

1、對原材料進行破碎和過濾處理,達到要求后將原材料倒入電子配料機,通過程序設定的配比,進行自動配料稱重;

2、將配好的原料輸送到強制攪拌機內,按照原材料配比加水攪拌,一般攪拌半個小時;

3、將攪拌好的混合料輸送到成型主機的料向內,通過全自動透水磚機的程序控制,實現自動布料、壓制成型、脫模、出磚等動作;

4、 成型磚坯落到托板上,通過出板機將其輸送出來,出板機板機將其運轉至全自動碼垛機,可將裝配自動疊板4-5層;

5、用叉車將整垛磚坯運到晾曬區(qū),進行自然養(yǎng)護,提供磚坯的強度和質量;

6、進過7-15的自然養(yǎng)護,達到要求后,檢驗合格的產品方可銷售出廠。

二、原材料配比

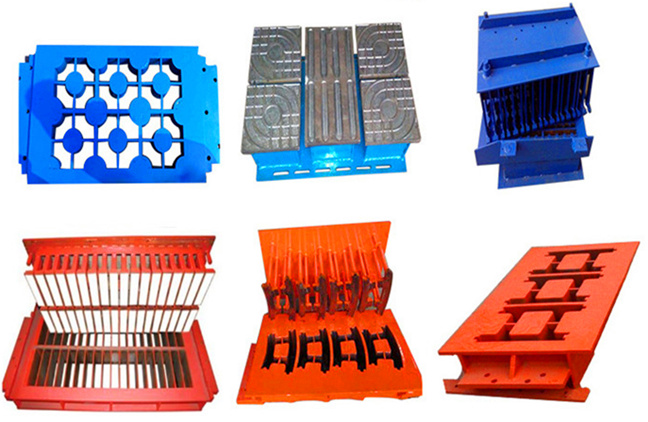

透水磚由膠凝劑、面料和底料組成,要將面料和底料放置到全自動透水磚機的不同料箱,從而保證磚坯層次分明,具體原材料配比如下:

1、膠凝劑占0.3%;

2、面料層厚度:4—5mm, 占磚重7%

顏料占1.5%;

水泥占24% ;

沙占 74.5%;

3、底料層厚度:55—56mm ,占磚重93%

水泥占14%;

石粉占 86% 。

三、原材料配比注意事項

生產透水磚時,以建筑垃圾為主要原材料,可降低生產成本,而且量還比較大,建筑垃圾與水泥的比例要控制好,還有就是攪拌過程中,不要與其他原材料混合攪拌,避免攪拌過程中發(fā)生反應,影響成型磚坯的質量。

當原材料配比發(fā)生變化時,我們還需要調整全自動透水磚機的壓力和布料系統(tǒng),避免成型磚坯質量不達標;一般情況下原材料配比不要調整,也不要隨意調整設備的相關技術參數。

相關文章推薦:[干貨]免燒磚機生產工藝流程圖解及注意事項

通過以上介紹,我們對透水磚的生產工藝及原材料配比都有一個詳細的了解,配上一臺性能穩(wěn)定的全自動透水磚機,就可以連續(xù)、高效的生產了。

本文由小編張玲原創(chuàng),轉載請保留文章:解析全自動透水磚機的工藝流程及原材料配比 鏈接: http://www.cqtnbm.cn/gsnews/392.html

- 09 2020-11小型空心磚機原材料配比及配料注意事項

建筑垃圾,砂子,工業(yè)廢渣等可作為小型空心磚機的原材料,水泥配比為10-15%,骨料占比60%,粉料為30%,水泥標號過低,就需要提高水泥的配比,了解配料注意事項,我們可以提高空心磚機成品的質量....

- 06 2020-11(透水磚生產設備價格)6型全自動透水磚機價格多少?

6型全自動透水磚機價格10-15萬元,不同廠家在1-2萬之間波動,如果透水磚設備報價在這個區(qū)間內,設備質量和性能比較可靠,當超出這個范圍內時,就說明設備質量不可靠或價格不真實....

- 06 2020-11全自動透水磚機一般壓力調多大合適?

全自動透水磚機系統(tǒng)壓力為31.5mpa,一般工作壓力調整為14-15Mpa比較合適,需要根據成型磚坯的尺寸和密度來進行調整,合理匹配的技術參數可提高設備使用壽命,提高成品質量....

- 05 2020-11全自動透水磚機維修保養(yǎng)細則及注意事項

為了提高全自動透水磚機的性能和使用壽命,在工作過程中,我們需要對設備進行保養(yǎng)與維修,由于很多操作人員經驗不足,我們就來總結下透水磚機的維修保養(yǎng)細則,以及相關的注意事項....

- 04 2020-11全自動透水磚機布料不均勻該怎么解決?

在全自動透水磚機工作過程中,會出現布料不均勻的情況,會直接影響到成型產品的質量,我們就來為您總結下全自動透水磚機布料均勻的原因及解決方法,希望可以幫到您解決布料不均勻....

- 03 2020-11重慶透水磚機器設備廠家有哪些,哪家比較好?

重慶地區(qū)沒有專業(yè)的透水磚機器設備生產廠家,很多都是在河南,山東等地區(qū)購買的設備,我們?yōu)槟扑]了個廠家,您可通過考察對比的方法來確定哪個廠家比較好....

- 02 2020-11購買二手透水磚機器設備有哪些注意事項?

二手透水磚機器設備價格低,吸引很多客戶來購買,但是在采購過程中,我們應該注意設備的質量,使用時間,相關配置,價格,售后服務及手續(xù)合同等事項,才能保證采購的透水磚機器設備能夠使用....

- 02 2020-11透水磚機器設備參數該怎么設置?

在透水磚機器設備調整磚型時,需要對它的參數進行設置,我們需要對它的成型高度,成型壓力,振動力和隔振彈簧進行設置,當相關的技術參數設定好后,就不能隨意調整....

- 01 2020-11全自動透水磚機故障解析及解決方案推薦

在全自動透水磚機工作過程中,會遇到油缸上升緩慢不到位,油缸自動下滑,壓力不穩(wěn)定,布料系統(tǒng)故障,噪音故障等問題,我們來分析下全自動透水磚機這些故障的原因,及相關解決方案....

- 29 2020-10解析透水磚機模具卡住的原因及解決方法

透水磚機在工作過程中,會遇到模具卡住現象,多是因為模具變形,壓力過大,模具內有異物和液壓系統(tǒng)故障引起的,我們?yōu)槟偨Y了相關的解決方法,您可以參照我們的介紹來進行檢修....